Zbiorniki wykorzystywane w przemyśle odgrywają kluczową rolę w przechowywaniu, przetwarzaniu i transportowaniu różnych substancji, zarówno ciekłych, jak i gazowych. W zależności od wymagań technologicznych i charakterystyki medium, stosuje się różne typy konstrukcji. Zbiorniki ciśnieniowe oraz próżniowe należą do grupy najbardziej wyspecjalizowanych urządzeń, które muszą spełniać szereg norm technicznych i wytrzymałościowych. Ich budowa oraz przeznaczenie zależą w dużej mierze od ciśnienia roboczego, temperatury pracy, a także rodzaju substancji, jaką mają magazynować. Każdy typ konstrukcji wymaga precyzyjnego projektowania oraz dostosowania materiałów do specyfiki konkretnego procesu. Zbiorniki ciśnieniowe są dostępne w ofercie firmy Delta-Technika. Przyjrzyjmy się temu bliżej.

Zbiorniki ciśnieniowe – typy i przeznaczenie

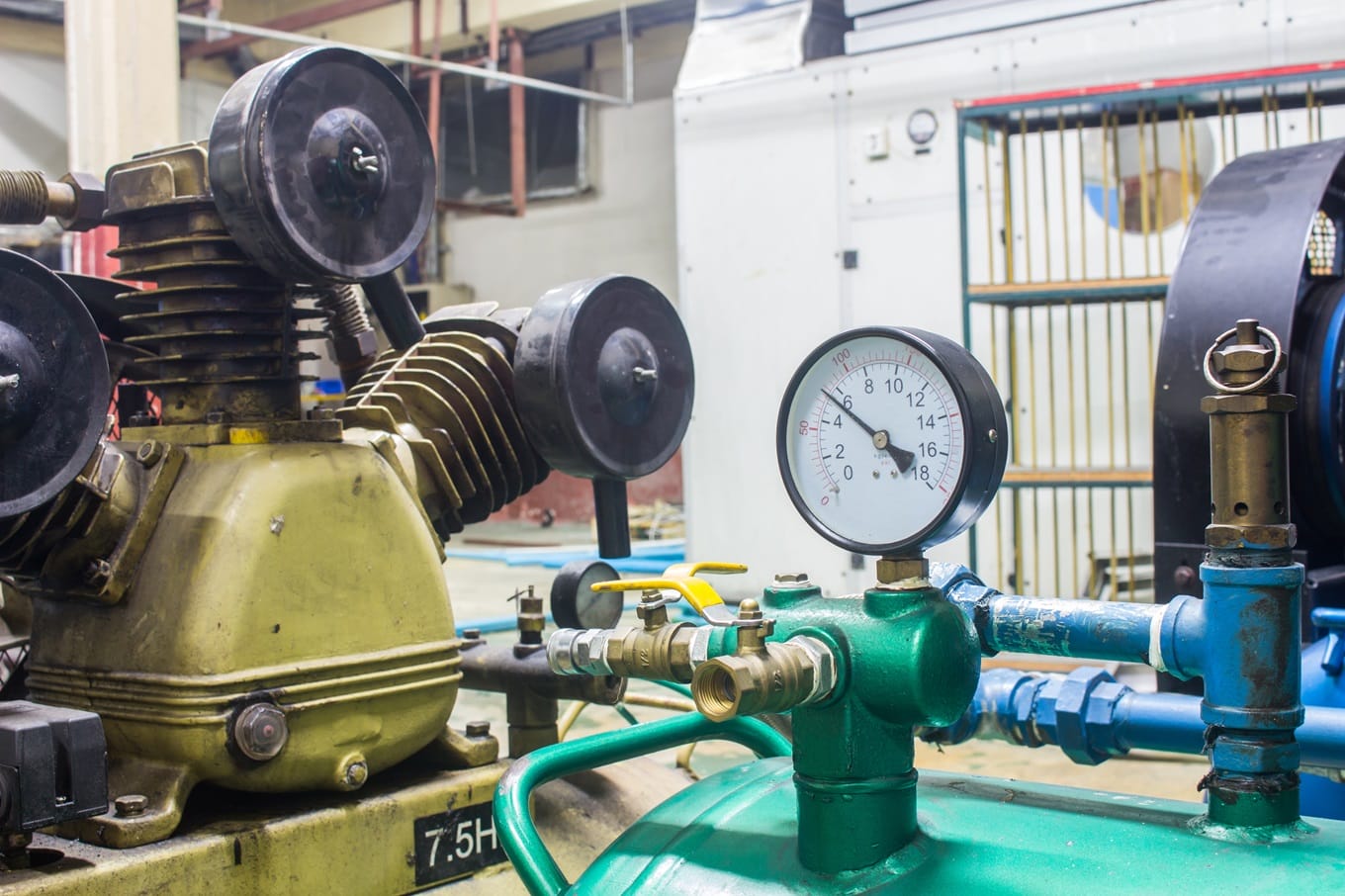

W grupie zbiorników ciśnieniowych wyróżnia się kilka podstawowych rodzajów, różniących się budową, pojemnością i zakresem pracy. Zbiorniki poziome stosowane są często w instalacjach sprężonego powietrza lub gazów technicznych. Ich kompaktowa forma umożliwia montaż w pomieszczeniach o ograniczonej wysokości. Z kolei pionowe wersje są powszechnie wykorzystywane w systemach hydraulicznych oraz w przemyśle chemicznym i energetycznym, gdzie kluczowe jest zachowanie odpowiedniego ciśnienia roboczego. W zależności od materiału wykonania – najczęściej stal węglowa lub nierdzewna – zbiorniki mogą pracować w agresywnym środowisku lub w warunkach wysokich temperatur. Wersje dwupłaszczowe umożliwiają podgrzewanie lub chłodzenie medium. Istnieją również modele mobilne, dostosowane do transportu substancji pod ciśnieniem.

Zbiorniki próżniowe – charakterystyka i zastosowania

Zbiorniki próżniowe różnią się od ciśnieniowych głównie sposobem działania – ich zadaniem jest utrzymanie przestrzeni, w której panuje obniżone ciśnienie w stosunku do atmosferycznego. W przemyśle są niezbędne wszędzie tam, gdzie potrzebna jest kontrola procesu odgazowywania, suszenia, chłodzenia lub destylacji próżniowej. Konstrukcje te wykorzystywane są m.in. w farmacji, technologii spożywczej, laboratoriach i produkcji półprzewodników. Wyróżniają się solidną budową, precyzyjnymi uszczelnieniami i odpornością na deformacje przy działaniu sił zewnętrznych. Często są wyposażone w zawory bezpieczeństwa, czujniki podciśnienia oraz systemy monitorowania parametrów. W zależności od aplikacji, zbiornik może być wykonany z materiałów o zwiększonej odporności na korozję, np. ze stali kwasoodpornej lub specjalnych tworzyw sztucznych.